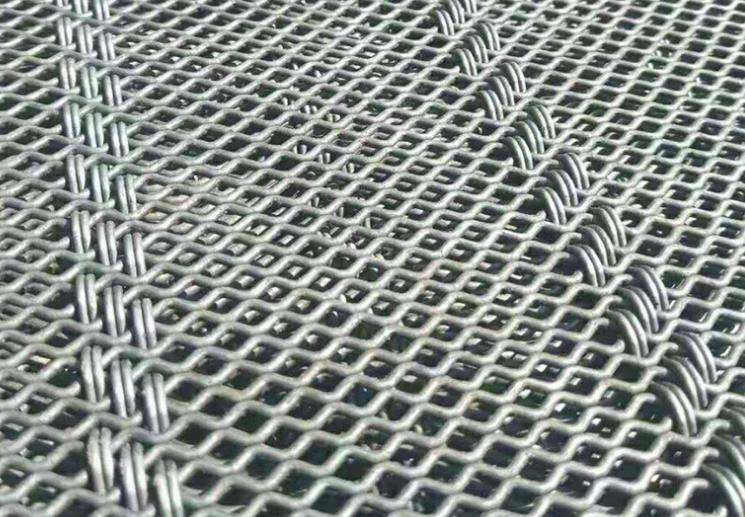

摘(zhāi)要:聚氨酯篩網漲緊式安裝技術作為現代篩分設備中的重要創新,其核心在於通過科學的結構設計和(hé)高效的施(shī)工工藝,實現了篩網安裝的便捷性與使用性能的優化。這(zhè)一技術源於錳(měng)鋼篩網的安裝經驗,經過材料(liào)革(gé)新與工藝改進後,在礦山、冶金、建材等行業得到(dào)廣泛應用。以下從技術原理、施工要(yào)點及性能優勢三(sān)個維度展開詳細解析。

一、漲緊式安裝的技術原理與結構設(shè)計(jì)

漲緊式係統的核心組件包括漲緊(jǐn)勾、鋼絲繩及澆(jiāo)築平(píng)台三大模(mó)塊。漲緊勾作為受(shòu)力支撐件,通常采用5毫米(mǐ)厚Q235鋼板衝壓(yā)成型,其長度需嚴(yán)格匹配篩機篩麵的分段尺(chǐ)寸。例如在3米×6米的直線振動篩(shāi)上(shàng),每塊篩網需配置4-6組漲(zhǎng)緊勾,每組間距控製在500-600毫(háo)米以保證受力(lì)均勻。鋼板上預設的Φ8-10毫米固定孔,采用激光切(qiē)割工藝加工,確保孔(kǒng)位精度誤差不超過±0.5毫米(mǐ)。

鋼絲繩選用(yòng)4-5毫米直徑的6×19型合股鋼絲繩,破斷拉力需達到12kN以上。安裝時通過鋁合金壓製搭扣形成閉(bì)環結構,配合專用緊繩器施(shī)加預(yù)緊力,使鋼絲繩初始張力維持在300-400N範圍內。這種設計使得篩網(wǎng)在承受物料衝擊(jī)時,能通過鋼絲繩的彈性變形緩衝局部應力,避免聚氨酯材料因硬性拉伸導(dǎo)致的開裂。

澆築平台采用模塊化鋼結構,平台平麵度誤差控製在2mm/m²以內。施(shī)工時先通過全站(zhàn)儀定(dìng)位漲緊勾安裝位置,采用扭矩扳手將M12馬車螺(luó)栓緊固至85N·m標(biāo)準值,再使用液壓張緊裝置對鋼絲繩施加均勻拉力。模具裝配階段需特別注意側模與底(dǐ)模的間(jiān)隙控製,通常預留0.5-1毫(háo)米熱膨脹餘量,防止聚氨(ān)酯固化過程中產(chǎn)生變形。

二、關鍵施(shī)工工藝控製要點

1. 表麵預處理技術

篩網內襯需進行噴砂處理達到Sa2.5級(jí)清潔度,粗糙度控製在50-75μm範圍。某選礦廠實踐表明,經磷化處理的金屬基體可使聚氨酯粘結強度提升40%,界麵剪切力達到8MPa以上。

2.澆注工藝參數

采用雙組(zǔ)分聚氨酯預聚體(硬度98±2 Shore A)時,澆注溫度應維持在25±2℃,料流速度控製在0.5-0.8kg/s。某水泥廠篩分係統改造(zào)案例顯示,采用分段(duàn)澆注工藝(每次澆(jiāo)注長度不(bú)超過(guò)1.5米)可減少氣(qì)泡缺陷率達60%。

3. 固化過程控製

在環境濕度≤60%條件(jiàn)下(xià),初凝時間約25分鍾,72小時後可達到設計強度的90%。建(jiàn)議采用紅外加熱帶輔助固化(huà),溫度梯度保持在5℃/h的升降溫速率,能有效消除內部應力集中。

三(sān)、性能優勢的工程驗證

某鐵礦選廠對比測試數據(jù)顯示:與傳統螺栓固定式(shì)篩網相比(bǐ),漲緊式安裝(zhuāng)使篩網更換時間從8小時縮短至1.5小(xiǎo)時,張緊作業(yè)人力投入減少75%。篩麵平(píng)整度(dù)檢測表明,在(zài)2000×4500mm麵積內平麵度偏差≤1.2mm,物料通過速度提(tí)高18%,篩分效(xiào)率(lǜ)達92.7%(較舊式提升11.3%)。

維(wéi)護方麵,采用力矩扳手每月檢查馬車螺栓(標準扭矩值±5%),配(pèi)合鋼絲繩張力檢測儀(yí)監控預緊力變化。某(mǒu)銻礦應用案例中,該係統連續運行(háng)14個月未出(chū)現篩網鬆弛(chí)現象,使用壽(shòu)命延長至錳鋼篩網的3-4倍。

四、技術創新與發展趨勢

當前行業正探索智能化漲緊係統,集成應變傳(chuán)感器和液壓自動調節裝置,可實現張(zhāng)力實時監控(kòng)與動態補償。實驗數據表明,這種係統能使篩網工作應力波動範(fàn)圍縮小至±5%,進一步(bù)降低聚氨(ān)酯材料的(de)疲勞損耗。此外,納米改性聚氨酯材料的應(yīng)用,使篩網(wǎng)在保持98%開(kāi)孔率的同時,耐磨(mó)性能提升50%以上。

小結:隨著5G技術在工業(yè)場景的滲透,遠程監控篩網張力狀態已(yǐ)成為可能(néng)。某智能礦山項目已實現通過(guò)移動終端查看篩網健康狀態,預測性維護(hù)使(shǐ)非計劃停機時間(jiān)減少90%。這些技術(shù)進步將持(chí)續推動漲緊式安裝工藝向更高效、更智能的方向發展。

管理員(yuán)

該內容暫無(wú)評論